鋼材技術コラム

お困り事を解決!丹羽鋼業の「一歩踏み込んだ」製作事例をご紹介します。【切断穴あけ編】

- 加工

今回のコラムは『穴あけ加工』の事例についてのご紹介となります。

前回の『切断加工』に続き、鋼材加工の基本となる『穴あけ加工』ですが、切断加工同様、依頼する会社、業界によっては、様々な穴あけ加工、加工後の後処理が必要になってきます。

丹羽鋼業が過去に行った多種多様な穴あけ加工でのお悩み解決事例を見て頂く事で、現場作業者の方のお悩み解決の一助になればと思います。

➀ フラットバー(FB)のプレス(切・孔)加工とバリ取り

フラットバー(FB)のプレス加工で切断・孔明けを多数行っているお客様より、バリ取り無しでもほとんど気になるバリは発生していませんでしたが、稀に穴の周りにバリが出ていることがあり、使用する現場でお困りのお声をいただきました。

そこで、弊社の協力会社にて従来同様のプレス加工に加え、全品バリ取りのオプションを付帯し加工対応をすることをご提案しました。

専用の工具で一本一本穴回りのバリ取りを行う事で、バリの発生を無くし、作業者の方も安心して作業が出来ると、大変喜んでいただけました。

② 山形鋼 プレス切断・穴あけ加工

プレス加工機で、山形鋼を斜め切断~穴あけまで加工したものです。

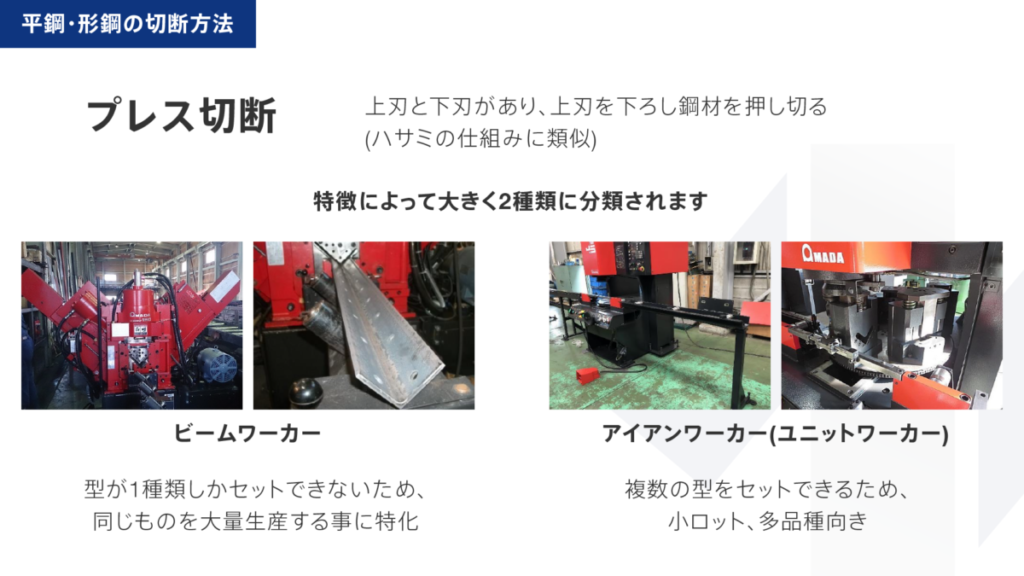

山形鋼を始めとした形鋼を加工する際は、一般敵にアイアンワーカーやビームワーカーと呼ばれる機械が用いられることが多いのですが、この事例はパレットの部材ということで、お客様はコストダウンを重視されていました。

そこで、加工方法として治具を使用したプレス加工を提案し採用となりました。

プレス加工でコストダウンができる条件としては、「同じ形状の加工を大量に使用する」ことが挙げられますが、それ以外にも、製品がプレス加工機で切断出来る板厚であることや製品の形状へ加工をするための治具の有無も関わってきます。

③ H形鋼 長孔加工

従来はお客様にてバンドソーで切断後、ガス切りで長孔を加工しておりました。

弊社で切断・穴あけまで一貫対応することにより、グラインダーなどの仕上げ等、後加工もなくなり工数削減の事例として採用されました。

複合機により、切断・孔開け・タップ加工まで1台の機械で加工可能です。 これにより品質も安定し、加工の横持・加工リレーもなくなるためトータルとしてのコストダウンをご提案します。

切断と穴あけの同時対応など、一歩踏み込んだご提案をいたします!

以上、鋼材穴あけ加工+αでのお悩み解決の事例を見て頂きました。

ただの『穴あけ加工』と思われがちですが、ドリル穴・プレス穴・レーザー・・・etc

お客様毎のご要望やお困りごと、それに対するご提案の方法は多岐にわたります。丹羽鋼業では穴あけ加工での工夫はもちろん、梱包/荷姿/納入において、後工程を担うお客様が使用して頂きやすい様、提案させて頂いております。